SMAC သည် ဖြန်းဆေးလိုင်းများ၊ အမှုန့်ဖြင့်အုပ်ခြင်းလိုင်းများ၊ အီလက်ထရိုဖိုးရက်ဆစ်လိုင်းများ၊ အန်နိုဒိုက်လိုင်းများ၊ ကြိုတင်ပြုပြင်ခြင်း၊ သန့်စင်ခြင်း၊ အခြောက်ခံခြင်းနှင့် ကုသခြင်း၊ သယ်ယူပို့ဆောင်ခြင်းနှင့် စွန့်ပစ်ဓာတ်ငွေ့နှင့် ရေဆိုးသန့်စင်ခြင်းအတွက် စက်ပစ္စည်းအစုံအလင်ကို ပေးဆောင်ပါသည်။ SMAC ၏ ထုတ်ကုန်များကို မော်တော်ကား၊ မော်တော်ဆိုင်ကယ်၊ စက်ဘီးအစိတ်အပိုင်းများ၊ IT ထုတ်ကုန်များ၊ 3C ထုတ်ကုန်များ၊ အိမ်သုံးပစ္စည်းများ၊ ပရိဘောဂများ၊ မီးဖိုချောင်သုံးပစ္စည်းများ၊ အလှဆင်ပစ္စည်းများနှင့် ဆောက်လုပ်ရေးစက်ပစ္စည်းများကဲ့သို့သော စက်မှုလုပ်ငန်းများတွင် ကျယ်ကျယ်ပြန့်ပြန့် အသုံးပြုကြသည်။

အလုပ်အပိုင်းသည် အခြောက်ခံမီးဖိုမှ ထွက်လာပြီးနောက်၊ ၎င်းသည် အအေးခံကုသမှုအတွက် အမြန်အအေးပေးစနစ်ထဲသို့ ဝင်ရောက်သည်။

အီလက်ထရိုဖိုးရက်တစ် အပေါ်ယံလွှာ ပြုလုပ်ခြင်းတွင် ရေတွင် ဆိုင်းငံ့ထားသော အိုင်းယွန်းဓာတ်ပါဝင်သော ဆေးမှုန်များကို ပျံ့နှံ့စေရန် ပြင်ပလျှပ်စစ်စက်ကွင်းကို အသုံးပြုခြင်း ပါဝင်ပြီး ၎င်းတို့သည် အလုပ်မျက်နှာပြင်ကို ဖုံးအုပ်ကာ အကာအကွယ်အလွှာတစ်ခု ဖွဲ့စည်းနိုင်စေပါသည်။ ဤလုပ်ငန်းစဉ်တွင် အားသာချက်များစွာရှိသည်-

တစ်ပြေးညီ အပေါ်ယံလွှာ- အပေါ်ယံလွှာကို မျက်နှာပြင်တစ်လျှောက် ညီညာစွာ လိမ်းထားသည်။

ခိုင်မာသော ကပ်ငြိမှု- ဆေးသည် အလုပ်အပိုင်းနှင့် ကောင်းစွာ ကပ်ငြိသည်။

ဆေးသားဆုံးရှုံးမှု အနည်းဆုံး- အပေါ်ယံလွှာပစ္စည်း အလဟဿဖြစ်မှု အနည်းငယ်သာရှိသောကြောင့် အသုံးပြုမှုနှုန်း မြင့်မားစေသည်။

ထုတ်လုပ်မှုကုန်ကျစရိတ်နည်းပါးခြင်း- ထုတ်လုပ်မှု၏ စုစုပေါင်းကုန်ကျစရိတ်ကို လျှော့ချပေးသည်။

ရေအခြေခံ အရောအနှောခြင်း- ဆေးကို ရေဖြင့် ရောစပ်နိုင်ပြီး မီးဘေးအန္တရာယ်များကို ဖယ်ရှားပေးပြီး ထုတ်လုပ်မှုကာလအတွင်း ဘေးကင်းရေးကို မြှင့်တင်ပေးပါသည်။

ဤအင်္ဂါရပ်များသည် electrophoretic coating ကို စက်မှုလုပ်ငန်းအမျိုးမျိုးတွင် ရေပန်းစားသော ရွေးချယ်မှုတစ်ခု ဖြစ်စေသည်။

ultrafiltration (UF) ကိရိယာတွင် အဓိကအားဖြင့် membrane modules၊ pumps၊ piping နှင့် instrumentation များပါဝင်ပြီး အားလုံးကို အတူတကွ တပ်ဆင်ထားသည်။ ultrafiltration unit ၏ ပုံမှန်လည်ပတ်မှုကို သေချာစေရန်အတွက် filtration နှင့် cleaning systems များ တပ်ဆင်ထားလေ့ရှိသည်။ အဓိကရည်ရွယ်ချက်မှာ ဆေးရည်၏ ဝန်ဆောင်မှုသက်တမ်းကို တိုးချဲ့ရန်၊ coating ၏ အရည်အသွေးကို မြှင့်တင်ရန်နှင့် ကိရိယာ၏ ပုံမှန်လည်ပတ်မှုအတွက် လိုအပ်သော ultrafiltrate ပမာဏကို သေချာစေရန်ဖြစ်သည်။

ultrafiltration စနစ်ကို တိုက်ရိုက်လည်ပတ်မှုစနစ်အဖြစ် ဒီဇိုင်းထုတ်ထားသည်- electrophoretic ဆေးကို ultrafiltration စနစ်၏ pre-filter သို့ 25 μs pre-treatment အတွက် supply pump မှတစ်ဆင့် ပို့ဆောင်ပေးသည်။ ထို့နောက် ဆေးသည် ultrafiltration စနစ်၏ အဓိကယူနစ်ထဲသို့ ဝင်ရောက်ပြီး membrane module မှတစ်ဆင့် အရည်ခွဲထုတ်သည်။ ultrafiltration စနစ်မှ ခွဲထုတ်ထားသော စုစည်းထားသော ဆေးကို စုစည်းထားသော ဆေးပိုက်လိုင်းမှတစ်ဆင့် electrophoretic tank သို့ ပြန်ပို့ပြီး ultrafiltrate ကို ultrafiltrate storage tank တွင် သိမ်းဆည်းသည်။ ထို့နောက် storage tank ရှိ ultrafiltrate ကို transfer pump မှတစ်ဆင့် အသုံးပြုသည့်နေရာသို့ လွှဲပြောင်းပေးသည်။

အပူပေးအိတ် - မုန့်ဖုတ်ခြင်းနှင့် အပူပေးခြင်း

အပူပေးအိတ်ကို အပေါ်ယံလွှာများ၏ မုန့်ဖုတ်ခြင်းနှင့် အရည်ကျိုခြင်းလုပ်ငန်းစဉ်တွင် အထူးသဖြင့် မော်တော်ကားနှင့် ထုတ်လုပ်ရေးကဲ့သို့သော စက်မှုလုပ်ငန်းများတွင် အသုံးပြုပါသည်။ အကျဉ်းချုပ်ကို ဖော်ပြပေးလိုက်ပါတယ်။

၁။ လုပ်ဆောင်ချက်- အပူပေးအိတ်သည် အုပ်ထားသော အပိုင်းအစများသို့ ထိန်းချုပ်ထားသော အပူကို ပေးစွမ်းပြီး ဆေး သို့မဟုတ် အခြားအုပ်ထားသော ပစ္စည်းများ ခြောက်သွေ့ခြင်းကို လွယ်ကူချောမွေ့စေသည်။ ၎င်းက အုပ်ထားသော အရည်သည် ကောင်းမွန်စွာ ကပ်ငြိပြီး လိုချင်သော မာကျောမှုနှင့် တာရှည်ခံမှုကို ရရှိစေပါသည်။

၂။ ဒီဇိုင်း- အပူပေးအိတ်များကို အပူဒဏ်ခံနိုင်သော ပစ္စည်းများဖြင့် ပြုလုပ်ထားပြီး အလုပ်အပိုင်းအစများ၏ မျက်နှာပြင်တစ်လျှောက် အပူကို ညီညီညာညာ ဖြန့်ဝေရန် ဒီဇိုင်းထုတ်ထားသည်။

၃။ အပူချိန်ထိန်းချုပ်မှု- ၎င်းတို့တွင် လိုအပ်သော ကုသမှုအပူချိန်ကို ထိန်းသိမ်းရန်နှင့် တသမတ်တည်းရလဒ်များကို သေချာစေရန်အတွက် အပူချိန်ထိန်းချုပ်မှုစနစ်များ မကြာခဏ ပါရှိသည်။

၄။ ထိရောက်မှု- အပူပေးအိတ်ကိုအသုံးပြုခြင်းသည် ရိုးရာမီးဖိုများနှင့်နှိုင်းယှဉ်ပါက စွမ်းအင်သုံးစွဲမှုကို လျှော့ချနိုင်သည်၊ အဘယ်ကြောင့်ဆိုသော် ၎င်းသည် အပူကို အပူပေးနေသော အစိတ်အပိုင်းများပေါ်တွင် တိုက်ရိုက်အာရုံစိုက်နိုင်သောကြောင့်ဖြစ်သည်။

၅။ အသုံးချမှုများ- အမှုန့်အပေါ်ယံလွှာလုပ်ငန်းစဉ်များ၊ လျှပ်စစ်ဆေးသုတ်ခြင်းနှင့် တာရှည်ခံသော အပြီးသတ်လိုအပ်သည့် အခြားအသုံးချမှုများတွင် အသုံးများသည်။

ဤနည်းလမ်းသည် အရင်းအမြစ်များကို ထိရောက်စွာအသုံးပြုခြင်းကို သေချာစေသည့်အပြင် အပြီးသတ်ထုတ်ကုန်၏ အရည်အသွေးကို မြှင့်တင်ပေးပါသည်။

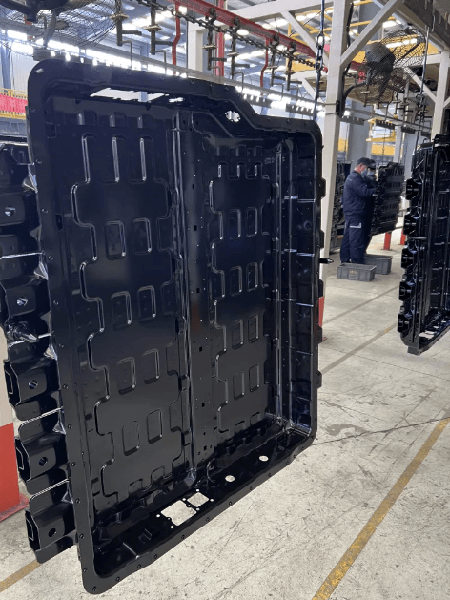

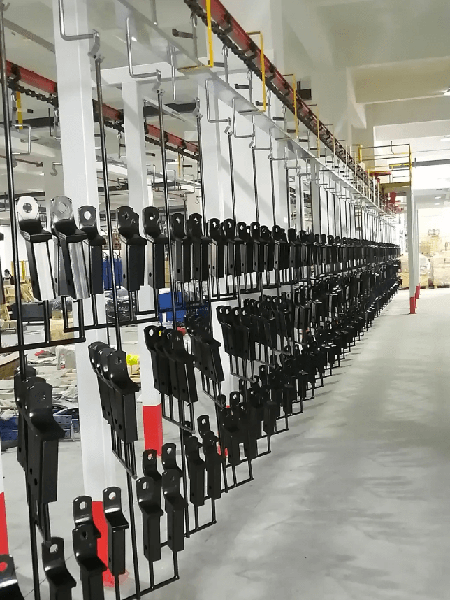

သယ်ယူပို့ဆောင်ရေးစနစ်

အပေါ်မှ သယ်ယူပို့ဆောင်ရေးစနစ်တွင် မောင်းနှင်ယန္တရား၊ အလေးချိန်ပါသော တင်းအားကိရိယာ၊ ကွင်းဆက်များ၊ ဖြောင့်တန်းသောလမ်းကြောင်းများ၊ ကွေးညွှတ်သောလမ်းကြောင်းများ၊ တယ်လီစကုပ်လမ်းကြောင်းများ၊ စစ်ဆေးရေးလမ်းကြောင်းများ၊ ချောဆီစနစ်များ၊ အထောက်အပံ့များ၊ ဝန်ထုပ်ဝန်ပိုးချိတ်များ၊ လျှပ်စစ်ထိန်းချုပ်မှုစနစ်များနှင့် ဝန်ပိမှုကာကွယ်မှုကိရိယာများ အပါအဝင် အဓိကအစိတ်အပိုင်းများစွာပါဝင်သည်။ ၎င်း၏ အဓိကလုပ်ဆောင်ချက်များမှာ အောက်ပါအတိုင်းဖြစ်သည်။

၁။ လည်ပတ်မှု- မော်တာလည်ပတ်သောအခါ၊ ၎င်းသည် လမ်းကြောင်းများကို reducer မှတစ်ဆင့် မောင်းနှင်ပြီး ၎င်းသည် overhead conveyor chain တစ်ခုလုံးကို လည်ပတ်စေသည်။ အလုပ်အပိုင်းအစများကို conveyor မှ ချိတ်ဆွဲထားသော ချိတ်အမျိုးမျိုးကို အသုံးပြု၍ ချိတ်ဆွဲထားသောကြောင့် ကိုင်တွယ်ရလွယ်ကူပြီး လည်ပတ်ရလွယ်ကူစေသည်။

၂။ စိတ်ကြိုက်ပြင်ဆင်ခြင်း- သယ်ယူပို့ဆောင်ရေးလိုင်း၏ အပြင်အဆင်ကို သီးခြားအလုပ်ခွင်ပတ်ဝန်းကျင်နှင့် ထုတ်ကုန်လုပ်ငန်းစဉ်စီးဆင်းမှုဖြင့် ဆုံးဖြတ်ပြီး ထုတ်လုပ်မှုလိုအပ်ချက်များကို ထိရောက်စွာ ဖြည့်ဆည်းပေးပါသည်။

၃။ ကွင်းဆက်လုပ်ဆောင်ချက်- ကွင်းဆက်သည် ကွန်ဗေယာ၏ ဆွဲအားအစိတ်အပိုင်းအဖြစ် ဆောင်ရွက်သည်။ ရွေ့လျားနေသော အဆစ်အားလုံးသည် တိကျသော ချောဆီပမာဏကို ရရှိကြောင်း သေချာစေရန် ကွင်းဆက်ပေါ်တွင် အလိုအလျောက် ချောဆီလိမ်းသည့်စနစ်ကို တပ်ဆင်ထားသည်။

၄။ ချိတ်ဆွဲကိရိယာများ- ချိတ်ဆွဲကိရိယာများသည် ကွင်းဆက်ကို ထောက်ပံ့ပေးပြီး လမ်းကြောင်းတစ်လျှောက် သယ်ယူပို့ဆောင်နေသော အရာဝတ္ထုများ၏ ဝန်ကို ခံနိုင်ရည်ရှိသည်။ ၎င်းတို့၏ ဒီဇိုင်းကို workpieces များ၏ ပုံသဏ္ဍာန်နှင့် သီးခြားလုပ်ငန်းစဉ်လိုအပ်ချက်များအပေါ် မူတည်၍ ဆုံးဖြတ်သည်။ ချိတ်ဆွဲကိရိယာများပေါ်ရှိ ချိတ်များသည် အက်ကွဲခြင်း သို့မဟုတ် ပုံပျက်ခြင်းမရှိဘဲ ကြာရှည်စွာအသုံးပြုခြင်းကို ခံနိုင်ရည်ရှိစေရန် သင့်လျော်သော အပူကုသမှုကို ခံယူကြသည်။

ဤသယ်ယူပို့ဆောင်ရေးစနစ်သည် စက်မှုလုပ်ငန်းအသုံးချမှုအမျိုးမျိုးတွင် လုပ်ငန်းလည်ပတ်မှုထိရောက်မှုနှင့် ယုံကြည်စိတ်ချရမှုကို မြှင့်တင်ပေးပါသည်။

ပို့စ်တင်ချိန်: ၂၀၂၅ ခုနှစ်၊ ဇူလိုင်လ ၂၅ ရက်